КПР-НЕ; КПР-ПР; КИ; КИ-НЕ; КНЕ-ПР; КНЕ-НЕ калибры-пробки контрольные

Калибры гладкие для отверстий

Калибры-пробки гладкие для контроля отверстий, выполненные по ГОСТ 14807-69 – 14816-69, ГОСТ 17738-72 – 17740-72. Допуски по ГОСТ 24853-8.

Для обработки отверстий на сверлильном станке используют калибры гладкие и самые разнообразные режущие инструменты: сверла, резцы, метчики, зенкера, развертки и др.

Сверлильные станки можно использовать как для сверления, так и для других технологических операций: рассверливание отверстий; сверление сквозных и глухих отверстий; зенкерование, осуществляемое с целью получения отверстия с более высоким квалитетом и параметром шероховатости поверхности; подрезание торцов наружных и внутренних приливов для получения ровной поверхности; раскатывание отверстий специальными оправками со стальными закаленными шариками чтобы получить плотную и гладкую поверхность отверстия; развертывание цилиндрических и конических отверстий, обеспечивающее высокую точность и шероховатость поверхности; нарезание внутренних резьб метчиками; зенкование с целью образования в основании отверстия гнезд с плоским дном под головки винтов и болтов.

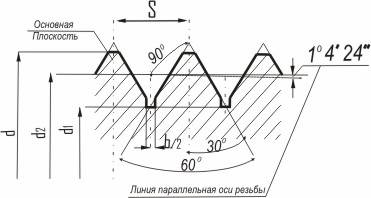

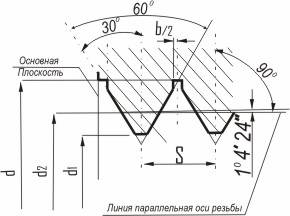

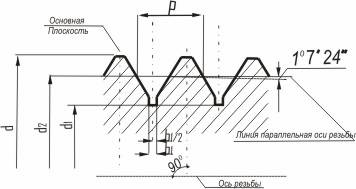

Калибры для конической дюймовой резьбы

Калибры для контроля конической дюймовой резьбы с углом профиля 60º, выполненные по ГОСТ 6485-69.

Профиль резьбы калибра-пробки

Профиль резьбы калибра-кольца

d – номинальный наружный диаметр резьбы в основной плоскости, мм.

d1 – номинальный внутренний диаметр резьбы в основной плоскости, мм.

d2 – номинальный средний диаметр резьбы в основной плоскости, мм.

S – шаг резьбы, мм.

b – ширина канавки резьбового калибра-кольца и калибра-пробки, мм.

Этот стандарт используется преимущественно для резьбовых и гладких калибров для вентилей с конической резьбой и газовых баллонов, под эти стандарты идут калибры для конической резьбы и другие. Он устанавливает типы калибров, длину рабочей части, профиль, допуски и формулы (для расчета размеров этих калибров).

Калибры делятся на нормальные и предельные:

1. Нормальный – проверяет сложные профили.

2. Предельный – проходная и непроходная стороны позволяют контролировать размер в поле допуска. Этот тип калибра измеряет цилиндрические, конусные, шлицевые и резьбовые поверхности.

Выполнение принципа Тейлора – обязательное условие при конструировании предельного калибра. Согласно этому принципу проходной калибр должен контролировать размер с учетом погрешности формы.

Непроходной же калибр контролирует только размер детали (имеет малую длину для ликвидации влияния погрешности формы).

Типы предельных калибров: резьбовой калибр-пробка, калибр-скоба, резьбовой калибр-кольцо, калибр-пробка и т.д.

Регулируемые калибры располагаются между микрометром и предельным калибром. Характеризуются узким диапазоном регулирования и высокой точностью.

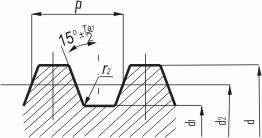

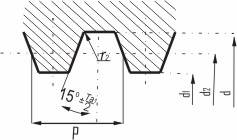

Калибры для однозаходной трапецеидальной резьбы

Калибры для контроля однозаходной трапецеидальной (правой, левой) резьбы, выполненные по ГОСТ 24737-81, ГОСТ 24738-81. Допуски калибров по ГОСТ 10071-89.

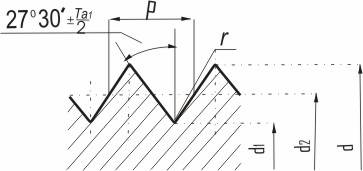

Профиль резьбы калибра-пробки

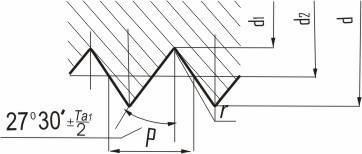

Профиль резьбы калибра-кольца

d - номинальный наружный диаметр резьбы, мм.

d1 - номинальный внутренний диаметр резьбы, мм.

d2 - номинальный средний диаметр резьбы, мм.

Ta1 - допуск угла наклона боковой стороны резьбы калибра с полным профилем.

r2 - радиус закругления впадины полного профиля резьбы калибра, мм.

В соответствии с ГОСТ 24737-81 калибры для контроля трапецеидальной резьбы изготавливаются со следующими полями допусков:

Виды калибров:

1. Рабочие резьбовые калибры–пробки – «ПР», «НЕ».

2. Рабочие резьбовые калибры–кольца – «ПР», «НЕ».

3. Контрольные калибры пробки для резьбовых колец – «КПР–ПР», «КПР–НЕ», «КНЕ–ПР», «КНЕ–НЕ».

4. Контрольные калибры-пробки для контроля износа резьбовых колец – «К–И», «КИ–НЕ».

Диапазон предлагаемых размеров: пробки, кольца от Tr 10 до Tr 300мм.

Примеры обозначения:

1. «Калибр-кольцо Tr 20х4 6g ПР».

2. «Калибр-пробка Tr 20х4 6H НЕ».

Калибры делятся на нормальные и предельные. Нормальный – проверяет сложные профили. Предельный – имеет 2 стороны: непроходную и проходную. Это позволяет в поле допуска контролировать размер. Этот тип калибра, к примеру, калибры для трапециедальной резьбы , используется с целью измерения конусных, резьбовых и цилиндрических поверхностей. Для передачи движений применяются прямоугольные резьбы, относящиеся к группе ходовых резьб, в связи с чем их чистота и точность выше, чем у крепежных резьб. Значит, нарезание данных резьб – работа высококвалифицированного токаря на точном станке.

Наличие у ходовой резьбы крупных шагов и больших подъемных углов – еще одна особенность ходовой резьбы. Следовательно, прямоугольная и трапецеидальная резьба нарезается несколькими последовательными резцами.

Ходовые резьбы характерны подготовкой поверхности заготовки под нарезание данной резьбы. Выдавливание металла при прорезании винтовой канавки есть только в виде небольших заусенцев из-за отсутствия острых вершин у данной резьбы. Эти заусенцы удаляются напильником.

Калибры для трубной цилиндрической резьбы

Калибры для контроля трубной цилиндрической резьбы, выполненные по ГОСТ 18922-73 – ГОСТ 18932-73. Допуски по ГОСТ 2533-88.

Профиль резьбы калибра-пробка

Профиль резьбы калибра-кольца

d – номинальный наружный диаметр резьбы, мм.

d1 – номинальный внутренний диаметр резьбы, мм.

d2 – номинальный средний диаметр резьбы, мм.

P – шаг резьбы, мм.

r – радиус закругления вершины и впадины профиля резьбовых проходных калибров-пробок, калибров-колец.

Ta1 – допуск угла наклона боковой стороны профиля резьбы калибра с полным профилем.

Предлагаемые размеры:

|

Размер резьбы |

|

1/8", 1/4", 3/8", 1/2", 5/8", 3/4", 7/8" |

|

1", 1 1/8", 1 1/4", 1 3/8", 1 1/2", 1 3/4" |

|

2", 2 1/4", 2 1/2", 2 3/4" |

|

3", 3 1/4", 3 1/2", 3 3/4" |

|

4", 4 1/2", 5", 5 1/2", 6" |

|

Шаг резьбы |

|

0,907; 1,337; 1,814; 2,309 |

|

Угол профиля |

|

55° |

|

Класс точности резьбы |

|

А, В |

Виды калибров:

1. Рабочие резьбовые калибры-пробки – «ПР», «НЕ».

2. Рабочие резьбовые калибры-кольца – «ПР», «НЕ».

3. Контрольные калибры пробки для резьбовых колец – «КПР–ПР», «КПР–НЕ», «КНЕ–ПР», «КНЕ–НЕ».

4. Контрольные калибры-пробки для контроля износа резьбовых колец – «К–И», «КИ–НЕ».

Примеры обознацения:

1. «Пробка резьбовая G 1/4" ПР кл. «В».

2. «Кольцо резьбовое G 1/4" Не кл. «А».

Лучшими инструментами, чтобы следить за качеством резьбы, являются калибры для цилиндрической резьбы, которые используются как контрольный инструмент. Для проверки наружной резьбы используется резьбовое кольцо, а внутреннюю резьбу проверяют резьбовой пробкой. Чтобы проверить диаметр отверстия под резьбу используют гладкий правый конец пробки, а левым концом проверяют саму резьбу. Для проверки резьбы, как она сделана, нормальными калибрами или нет, можно определить на ощупь, не должно быть качаний и трудностей свинчивания деталей и калибра.

Предельными резьбовыми калибрами более точно можно определить производительность резьбы. Для наружной резьбы пользуются резьбовыми скобами. Резьбовая скоба состоит из двух пар роликов, из которых передняя считается проходной, а задняя пара непроходной. Предельной резьбовой скобой проверяют резьбу, так же как и гладкие размеры, то есть резьба должна проходить через проходную сторону калибра, когда как непроходная сторона калибра должна задержать резьбу. Для быстрого определения диаметра отверстия и для контроля его формы используют цилиндрические калибры. Калибры изготавливают из инструментальной стали, которую подвергают термообработке. Между размерами калибров должен быть шаг, который должен составлять 0,01 мм.

Калибры для дюймовой резьбы

Калибры для контроля резьбы UNC; UNF; UNEF; UN.

Стандарт ANSI B 1.1 - 1982.

Виды калибров:

1. Резьбовые калибры–пробки – "ПР","НЕ".

2. Резьбовые калибры–кольца – "ПР", "НЕ".

3. Контрольные калибры–пробки для резьбовых колец – "КПР–ПР", "КПР–НЕ", "КНЕ–ПР", "КНЕ–НЕ".

4. Контрольные калибры–пробки для контроля износа резьбовых колец – "К–И", "КИ–НЕ".

Класс точности резьбы:

2А, 3А – кольца, контрольные калибры.

2В, 3В – пробки.

Приметы обозначения:

1. «Калибр-пробка UNC 1–8 2B».

2. «Калибр-кольцо UNF 1–12 3A».

3. «Калибр-пробка UNEF 1–20 2B».

4. «Калибр-пробка UN 1–16 2В».

Стандартизированных размеров дюймовых резьб сегодня не существует, между тем ремонт старого оборудования часто требует замены деталей именно с такой резьбой. Именно поэтому существуют бесшкальные калибры для дюймовой резьбы , имеющие широкое применение. Основными параметрами, принятыми для дюймовой резьбы являются размер наружного диаметра (единица измерения – дюйм) и шаг резьбы (измеряется в шагах на дюйм длины).

Таким измерительным инструментом, как калибр, контролируют размеры, форму и взаимное положение деталей. Процесс контроля заключается в анализе степени прилегания или вхождения поверхности изделия и калибра. Таким образом, отбраковываются некачественные изделия (среди них устанавливаются подлежащие правке или нет) и оставляются годные (имеющие контролируемые размеры в пределах поля допуска).

Калибры классифицируют по применению, одними контролируют производственные процессы (рабочий калибр), другими проверяет изделия заказчик (приемный калибр), а третьими контролируются и регулируются калибры первых двух категорий (контрольный калибр). Благодаря простоте калибров и незаменимости при контроле сложных изделий они нашли широкое применение, но они узко профильные и не показывают количественные показатели отклонений.

Калибры для метрической резьбы

Калибры для контроля метрической (правой, левой) резьбы, выполнены по ГОСТ 18465-73, ГОСТ 18466-73. Конструкция и основные размеры по ГОСТ 17756-72 - ГОСТ 17767-72. Допуски по ГОСТ 24997-81.

Калибры для контроля метрической (правой, левой) резьбы, выполнены по ГОСТ 18465-73, ГОСТ 18466-73. Конструкция и основные размеры по ГОСТ 17756-72 - ГОСТ 17767-72. Допуски по ГОСТ 24997-81.

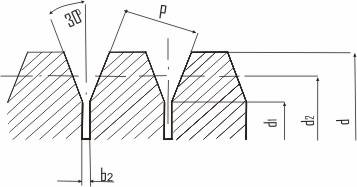

Профиль резьбы калибра-пробки

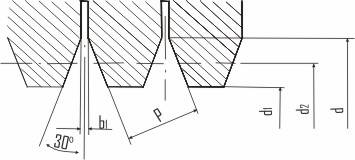

Профиль резьбы калибра-кольца

d – номинальный наружный диаметр резьбы, мм.

d 1 – номинальный внутренний диаметр резьбы, мм.

d 2 – номинальный средний диаметр резьбы, мм.

b 1, b 2 – ширина канавки резьбового калибра-кольца и калибра-пробки, мм.

P – шаг резьбы, мм.

В соответствии с ГОСТ 18465-73, 18466-73 калибры для контроля метрической резьбы изготавливаются со следующими полями допусков:

Калибр–пробки ПР, НЕ:

|

Размеры |

Размеры |

|

От 1 до 2,5 мм. |

От 3 до 200 мм. |

|

4Н 5Н; 5Н |

4Н 5Н; 5Н |

|

6Н |

6Н; 7Н |

|

6G |

6G; 7G |

Калибр–кольца ПР, НЕ; Контрольные пробки:

|

Размеры |

Размеры |

Размеры |

|

От 1 до 2,5 мм. |

От 3 до 7 мм. |

От 8 до 200 мм. |

|

4h; 6h; 8h6h |

4h; 6h; 8h6h |

4h; 6h; 8h; 6g; 8g |

|

6g |

6g |

6e |

|

|

6e |

6d |

Виды калибров:

1. Резьбовые калибры–пробки – «ПР», «НЕ».

2. Резьбовые калибры–кольца – «ПР», «НЕ».

3. Контрольные калибры пробки для резьбовых колец – «КПР–ПР», «КПР–НЕ», «КНЕ–ПР», «КНЕ–НЕ».

4. Контрольные калибры–пробки для контроля износа резьбовых колец – «К–И», «КИ–НЕ».

Диапазон предлагаемых размеров:

Калибры–пробки от 1,4 мм до 300 мм.

Калибры–кольца от 1,4 мм до 300 мм.

Примеры обозначения:

1. «Калибр–пробка М 10х1,0 6Н ПР».

2. «Калибр–пробка двустор. М 10х1,0 6G ПР,НЕ».

3. «Калибр–кольцо М10х1 6g ПР».

Контролирующими инструментами для правой и левой резьбы метрического типа являются калибры для метрической резьбы соответственно ГОСТа №18465-73 и №18466-73. допуски, основные и конструктивные размеры калибров также нормируются государственными стандартами. Такие калибры разработаны были на инструментальных заводах Челябинска и Запорожья, а также на инструментальном заводе «Калибр» (г. Москва). На сегодняшний день в Челябинске продолжают изготавливать контролирующие пробки в диапазоне резьбы от «шестерки» до диаметра в 250мм, а кольца – от «десятки» до диаметра в 220 мм.

На сегодняшний день метрическая резьба продолжает оставаться основной в большинстве отраслей промышленности и в хозяйственной деятельности человека. Стандартным профилем является треугольник с равными сторонами.

Мелкий шаг резьбы применяется для тонкостенных соединений, что повышает не только герметичность изделия, но и точность, и сопротивляемость отвинчиванию при вибрациях и прочих воздействиях. В особых случаях применяется специальный стандарт резьбы для приборостроительных отраслей. При возможности использовать тот или иной шаг резьбы, предпочтение отдают большему шагу резьбы.

Калибры для трубной конической резьбы

Калибры для контроля трубной конической резьбы, выполненные по ГОС 7157-79.

Калибры для контроля трубной конической резьбы, выполненные по ГОС 7157-79.

Профиль резьбы калибра-пробки

d – номинальный наружный диаметр резьбы в основной плоскости, мм.

d1 – номинальный внутренний диаметр резьбы в основной плоскости, мм.

d2 – номинальный средний диаметр резьбы в основной плоскости, мм.

P – шаг резьбы, мм.

b – ширина канавки резьбового калибра-кольца и калибра-пробки, мм.

Конструктивно для калибров, контролирующих трубную коническую резьбу, было разработано два исполнения:

1. Калибры для трубной резьбы, измерительная плоскость которых находится в основной плоскости резьбы;

2. Калибры для конической резьбы , измерительная плоскость которых соответствует положению основной плоскости и предельно допустимым (наибольший и наименьший) показателям смещения этой плоскости относительно оси.

Основа получения резьбы – это обработка материала с приданием цилиндрической поверхности формы пространственной кривой, которая называется винтовой линией. Она образуется движущейся по совершающей вращение поверхности вокруг оси с постоянным постепенным смещением вдоль этой оси. При рассмотрении в качестве примера такой поверхности цилиндра мы получим из траектории движения точки цилиндрическую винтовую линию. Равномерное движение данной точки и равномерно вращение цилиндра вокруг своей оси и образуют метрическую резьбу с постоянным шагом. Если мы развернем линию резьбы, то получим прямую, а при прорезании канавки по такой образующей линии получается винтовая поверхность, которая может отличаться по характеристикам в соответствии с профилем режущей кромки.